28.03.2024

Techniken der Instandhaltung: Melden von Störungen

Produzierende Unternehmen stehen regelmäßig vor Herausforderungen im Zusammenhang mit der kontinuierlichen Verbesserung des Betriebs der Instandhaltungsabteilung. Instandhaltungsleiter und Techniker sorgen dafür, dass alle Prozesse ordnungsgemäß und zuverlässig verlaufen. Ein solcher Ansatz zur Arbeitsorganisation verbessert wichtige Kennzahlen der Instandhaltungsabteilung wie Ausfallzeiten, MTTR- Mittlere Zeit der Wiederinstandsetzung oder MTBF – Mittlere Laufzeit bis zur Ausfall. Ein wichtiger Aspekt des Betriebs der Instandhaltungsabteilung ist auch das angemessene Reagieren auf unvorhergesehene Ausfälle und Störungen. In solchen Fällen sollten Maschinenbediener das Ereignis schnell melden, damit die Instandhaltungsabteilung schnell Maßnahmen ergreifen kann. In diesem Artikel werden vier, aus der Praxis stammende Beispiele für die Meldung von Ausfällen an Produktionsmaschinen unter Verwendung der mobilen Instandhaltungs-App vorgestellt.

Spis treści

Instandhaltung und Meldung von Ausfällen

Die Meldung von Störungen und Ausfällen ist die Folge von Problemen an Produktionslinien, die sich auf die vollständige oder teilweise Stilllegung der Linien auswirken. Manchmal treten Störungen auf, die die Maschine nicht vom Produktionsprozess ausschließen und keine Ausfallzeiten oder Ausfälle verursachen. In solchen Fällen ist es wichtig, derartige Störungen so schnell wie möglich zu identifizieren und zu beheben.

Die Ursachen für Ausfälle sind vielfältig und hängen oft von mehreren Faktoren ab. Zu den häufigsten Ursachen für Ausfälle gehören:

- Mangelnde qualifizierte technische Betreuung: Ein Mangel an technischer Betreuung kann zu schnellerem Verschleiß und einer höheren Anfälligkeit für Ausfälle führen. Dies hängt oft mit fehlendem Monitoring des Verschleißes von Maschinenteilen zusammen.

- Betriebsbedingter Verschleiß: Verschleiß ist ein natürlicher Prozess, kann sich aber bei intensiver Nutzung oder fehlender angemessener Wartung und Servicearbeiten erheblich beschleunigen.

- Falsche Nutzung und Bedienung: Falsche Nutzung und Bedienung von Maschinen können ihre Lebensdauer erheblich verkürzen und das Risiko des Auftretens von Schäden erhöhen. Dies ist oft darauf zurückzuführen, dass das Personal nicht ordnungsgemäß auf die Bedienung von Maschinen und Geräten eingeschult ist.

- Umweltbedingungen: Externe Faktoren wie Temperatur, Luftfeuchtigkeit oder Feinstaub können sich negativ auf die Leistungsfähigkeit und Langlebigkeit der Ausrüstung auswirken. Ein Mangel an angemessener Belüftung in der Produktionshalle, d.h. schlechte Luftzirkulation und unzureichender Luftaustausch, erhöht das Korrosionsrisiko bei gleichzeitig erhöhter Luftfeuchtigkeit.

- Alterung der Ausrüstung: Die Alterung der Ausrüstung ist ein unvermeidlicher Prozess, der durch ordnungsgemäße Planung von Wartungs- und Servicearbeiten jedoch beachtlich verzögert werden kann.

- Überlastung und übermäßige Nutzung: Produktionsmaschinen haben in der Regel Angaben in ihrer technischen Dokumentation, die ihre Leistungsfähigkeit ohne negative Auswirkungen bei sicherer Leistungsausnutzung angibt. Die Nichtbeachtung der Spezifikationen von Geräten und Maschinen kann zu einem schnellen Verschleiß von Komponenten und einem erhöhten Risiko von Ausfällen und sogar gefährlichen Unfällen führen.

Autofabrik

Maschinenausfälle können verschiedene Formen annehmen. Indem wir ihre Ursachen identifizieren, können wir besser ihnen vorbeugen. Manchmal kann ein Ausfall durch Teile oder Komponenten verursacht werden, die aus minderwertigem Material hergestellt worden sind. Ein weiterer Typ von Ausfall ist der elektrische, der durch Probleme mit der Stromversorgung oder defekte elektronische Komponenten und Kabel verursacht werden kann.

Im Wesentlichen kann in komplexen, miteinander verbundenen Maschinensystemen ein Ausfall einer einzelnen elektronischen Komponente zu einem fehlerhaften Betrieb des gesamten Systems führen. Dies geschieht besonders dann, wenn die Maschinen stark systemintegriert sind und ihr reibungsloser Betrieb von dem Zustand des gesamten Netzwerks abhängt.

In jedem Fall ist es erforderlich, dass die Maschinenbediener und das Instandhaltungsteam in der Lage sind, mit sämtlichen Betriebsproblemen umzugehen. In Momenten, in denen das Instandhaltungsteam jedoch einen Ausfall nicht vorhersehen kann, sollten die Maschinenbediener alle Möglichkeiten haben, Probleme, Störungen oder Ausfälle schnell und effizient zu melden.

Pharmazeutische Fabrik/Arzneimittelherstellung

Instandhaltungssoftware als Plattform zur effizienten Meldung von Störungen: Anwendungsbeispiele

Um einen reibungslosen Arbeitsablauf zu gewährleisten, sollten Mitarbeiter mit einer Instandhaltungssoftware ausgestattet sein, welches das Melden von Störungen ermöglicht. In vielen Fällen kann eine Instandhaltungssoftware nicht nur auf mobilen Geräten, sondern auch auf Lesegeräten installiert werden, die direkt an der Produktionslinie oder an Maschinen angebracht sind und es ermöglichen, Störungen in nur wenigen Sekunden zu melden. In diesem Fall gelangen die Informationen automatisch an die Mitarbeiter der Instandhaltungsabteilung.

Basierend auf unserer gesammelten Erfahrung führen wir folgend einige Beispiele für die bewährte Arbeit mit einer Instandhaltungssoftware, unter verschiedenen Arbeitsbedingungen in der Produktionslinie, in verschiedenen Branchen und Situationen vorbereitet, in denen ein Ausfall oder eine Störung gemeldet werden muss, vor.

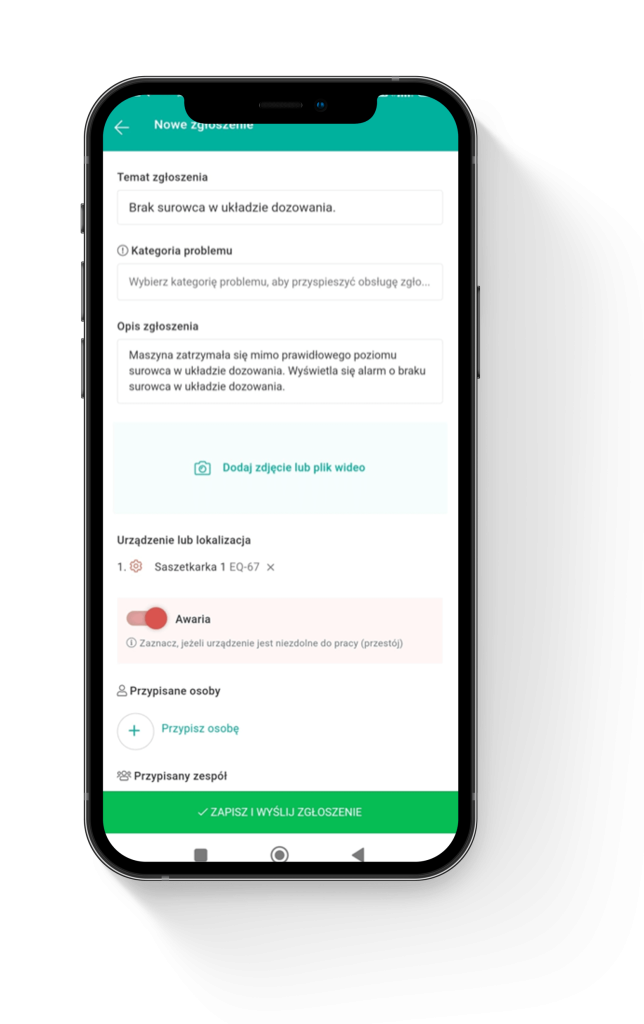

Defekter Rohmaterialsensor im Zulauf des Dosiersystems

Schritt 1: Fehlerdiagnose

Szenario: Ein vertikaler Verpackungsautomat für Pulverprodukte (Sachetmaschine) stoppte einige Minuten nach dem Start. Auf dem Bedienfeld wurde eine Meldung über fehlendes Material im Dosiersystem angezeigt. Obwohl der Materialstand durch das Sichtfenster korrekt war, startete die Maschine nicht.

Verhalten des Maschinenbedieners: Der Bediener verwendet die mobile Instandhaltungs-App, um den Fehler zu melden, indem er den QR-Code der Maschine einscannt und das Meldeformular auf dem mobilen Gerät ausfüllt und absendet.

Schritt 2: Fehlermeldung akzeptieren

Prozessierung und Auftragsvergabe: Der Verantwortliche für die Instandhaltungsarbeiten akzeptiert die Fehlermeldung und richtet einen Wartungsauftrag dazu ein.

Auftragszuweisung: Die Fehlermeldung wird als Wartungsauftrag dem entsprechenden Techniker zugewiesen.

Schritt 3: Auftragsdurchführung

Technikereinsatz: Nach Erhalt der Aufgabenstellung beginnt der Techniker mit der Arbeitsdurchführung.

Diagnose: Der Techniker diagnostizierte eine Unterbrechung im Anschlusskreis des Materialsensors. Das Signalkabel des kapazitiven Sensors BCS006M von der Firma Balluff war falsch mit dem PLC-Steuergerät der Sachetmaschine verbunden.

Reparatur: Der Techniker korrigierte die Verbindung und überprüfte die Anschlüsse der anderen Sensoren.

Maschinenwiederinbetriebnahme: Nach dem Reparaturabschluss wurde die Maschine wieder gestartet.

Defekter Rohmaterialsensor im Zulauf des Dosiersystems

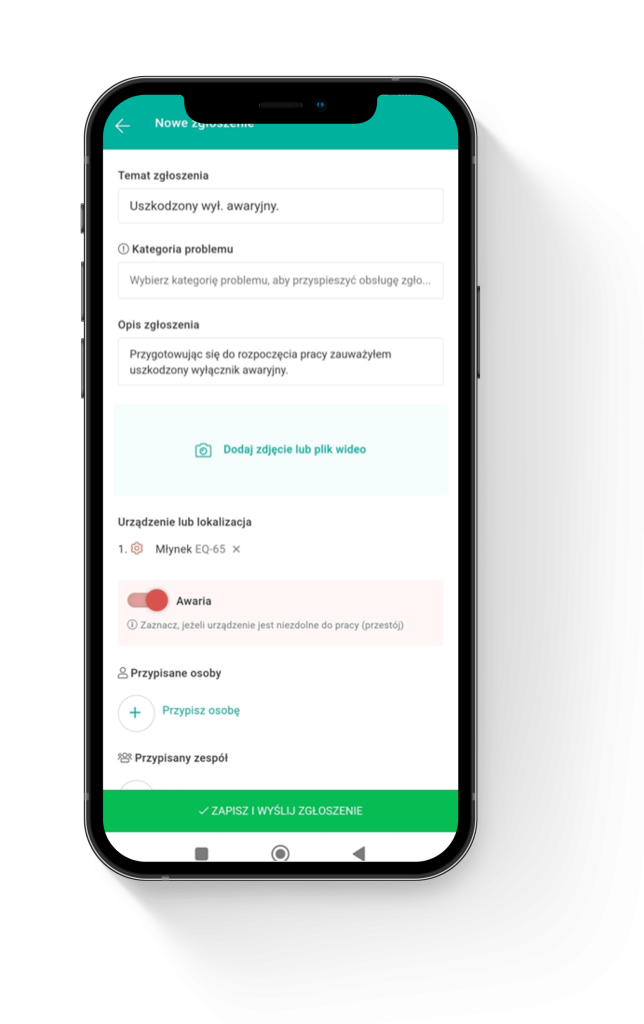

Defekter E-Stop

Schritt 1: Fehlermeldung

Szenario: Während der Arbeitsvorbereitung zu Schichtbeginn bemerkte der Maschinenbediener einen defekten Not-Aus-Schalter und meldete dies unverzüglich der Instandhaltungsabteilung.

Art des Ausfalls: Der Bediener markierte diesen Sachverhalt aus Sicherheitsgründen als Ausfall, was die Maschine bis zum Zeitpunkt der Reparatur und Kontrolle der Sicherheitssysteme durch die Instandhaltungsabteilung vor vorzeitiger Wiederinbetriebnahme absicherte.

Schritt 2: Weitergabe der Fehlermeldung

Handlung des Schichtleiters: Nach der Eingang der Fehlermeldung leitet der Schichtleiter die dazu entsprechende Arbeitsbeauftragung an den Techniker weiter.

Arbeitsbeginn: Der Techniker beginnt mit der Reparatur des defekten Not-Aus-Schalters.

Schritt 3: Reparatur und Kontrolle

Diagnose vor Ort: Der Techniker stellt sicher, dass der Not-Aus-Schalter mechanisch defekt ist.

Gehäuseaustausch: Der Techniker entnimmt dem Ersatzteillager der Instandhaltung ein gelb-schwarzes Gehäuse für den Not-Aus-Schalter (PILZ, Prod. Nr. 400203) und führt einen Austausch durch.

Kontrolle der Sicherheitssysteme: Nach dem Gehäuseaustausch überprüft der Techniker die Funktion der Sicherheitssysteme der Maschine.

Freigabe der Maschine zur Nutzung: Nach Bestätigung der ordnungsgemäßen Funktion der Sicherheitssysteme gibt der Techniker die Maschine zur Nutzung frei.

Defekter E-Stop mobile CMMS

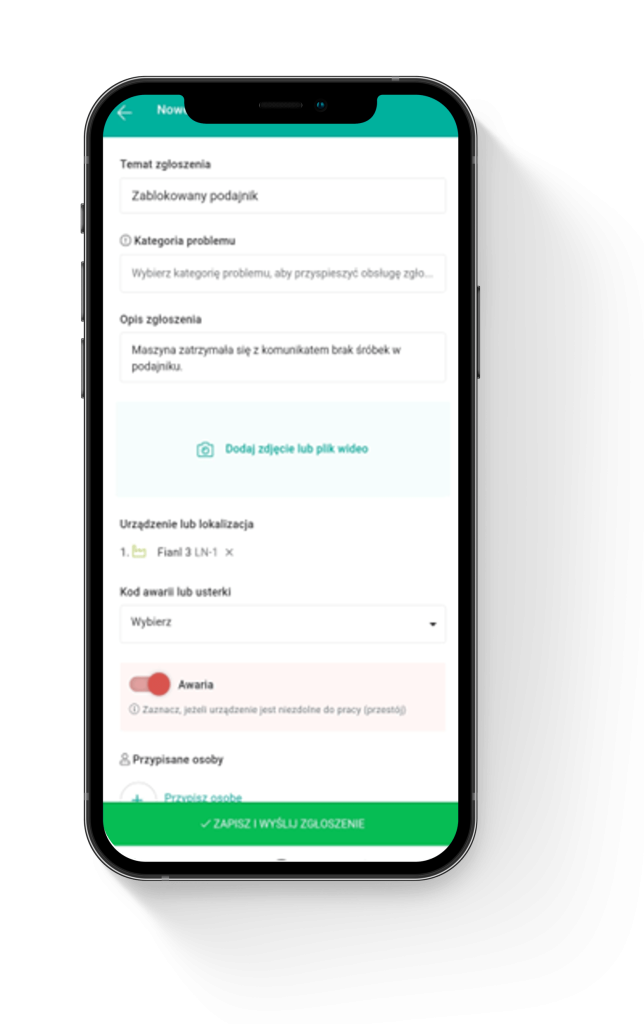

Einklemmung von Schrauben im Zugführungssystem einer Verschraubungsmaschine

Schritt 1: Fehlermeldung

Szenario: Eine Maschine zum Verschrauben von Gehäusen stoppte mit der Fehlermeldung über fehlende Schrauben im Zuführsystem.

Verhalten des Maschinenbedieners: Der Bediener meldete die Störung an die Instandhaltungsabteilung.

Schritt 2: Inspektion

Handlung des Technikers: Während der Maschineninspektion bemerkte der Techniker eine blockierte Schraubensperre.

Schritt 3: Weitere Diagnose u. Störungsbehebung

Problemdiagnose: Nach Demontage des Schraubenseparators entdeckte der Techniker eine Schraube, deren Abmessungen deutlich von der Norm abwichen und Ursache für die Blockade war.

Entfernung der Blockade: Der Techniker entfernte die Schraube, entsperrte die Blockade und startete die Maschine erneut.

Schritt 4: Benachrichtigung der Qualitätskontrolle

Information über die Situation: Nach dem Neustart der Maschine informierte der Techniker die Qualitätskontrolle über die aufgetretene Situation.

Einklemmung von Schrauben im Zugführungssystem einer Verschraubungsmaschine

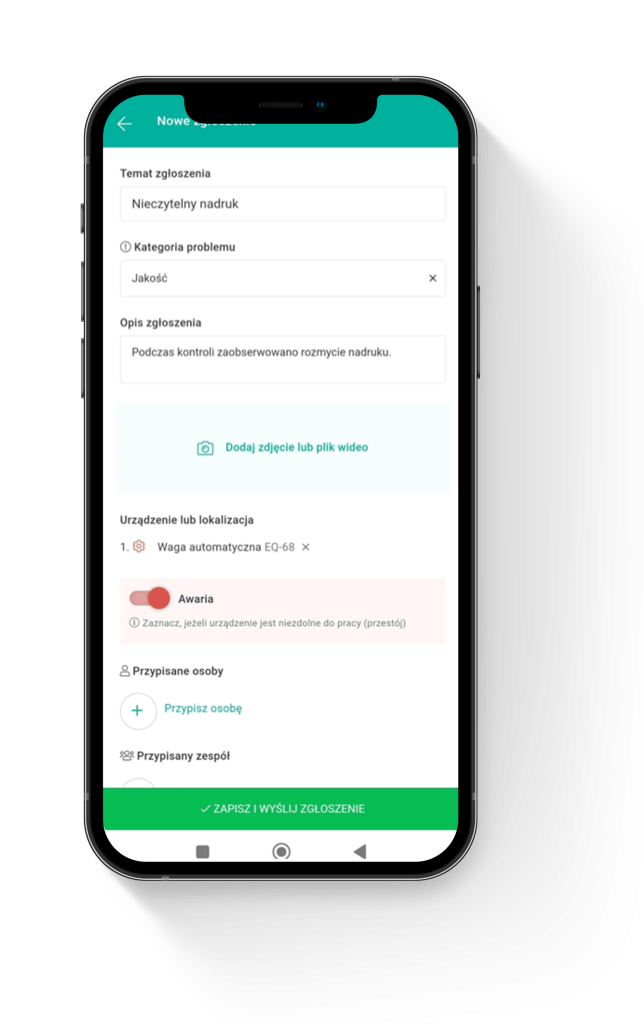

Unlesbare Kennzeichnung des Endprodukts

Schritt 1: Fehlermeldung zur Druckqualität

Szenario: Eine automatische Waage, die die richtige Dosierung von Handcreme kontrolliert, verfügt über einen Videojet-Industriedrucker am Ende der Prozesssequenz.

Problem mit der Druckqualität: Bei der visuellen Qualitätskontrolle des Aufdrucks wurde festgestellt, dass die Kennzeichnung unleserlich war.

Konsultation mit der Qualitätskontrolle: Nach Rücksprache mit der Qualitätskontrolle wurde die Meldung an die Instandhaltungsabteilung weitergeleitet.

Schritt 2: Eingreifen des Technikers

Technikerhandlung: Der Techniker führte eine Wartungs durch.

Reinigung und Trocknung: Reinigung und Trocknung der Ablenkelektroden im Druckkopf.

Verbesserung der Strömungsgeometrie: Justierung der Geometrie des in den Absaugrohr einfallenden Strahls.

Bestätigung der Arbeitsdurchführung in der Instandhaltungssoftware: Nachweis der optimierten Druckqualität wurde in der Instandhaltungssoftware verzeichnet und der Wartungsauftrag abgeschlossen.

Unlesbare Kennzeichnung des Endprodukts

Zusammenfassung

Unabhängig von der Art und Form des Ausfalls oder Defekts umfasst jede Instandhaltungsmaßnahme eine Unterteilung in Phasen, die den Prozesses der Fehlermeldung bis zur Fehlerbeseitigung, sei es bezüglich der Arbeitsqualität, der Diagnose, der Reparatur oder der Benachrichtigung über den Maschinenausfall in der Instandhaltungsabteilung klar definieren.

In jedem der beschriebenen Fälle haben wir eine reale Arbeitssituation dargestellt, in der die Instandhaltungssoftware eine immense Unterstützung bei der Durchführung von Instandhaltungsarbeiten geleistet hat.

QRmaint ist ein Unternehmen, welches sich in der Instandhaltungsthematik spezialisiert und als Entwickler der innovativen QRmaint Instandhaltungssoftware, ein wertvolles Werkzeug für die Instandhaltung in Produktionsunternehmen anbietet. Seit vielen Jahren unterstützen wir Unternehmen lokal und global dabei, die bei Ihnen angewendeten Instandhaltungsmaßnahmen auf höchstem Niveau aufrechtzuerhalten und helfen bei der Prozessentwicklung sowie Ausarbeitung von optimalen Wartungsplänen. Kontaktieren Sie uns noch heute und erfahren Sie mehr über unsere bewährte QRmaint Instandhaltungssoftware.